当社の特徴

生産技術力・製造技術力

専門集団の生産技術力・製造技術力

ねじの製造を始めて60年余。その生産技術力・製造技術力をご紹介します。

ボルトもナットも製造できる理由がここにあります。

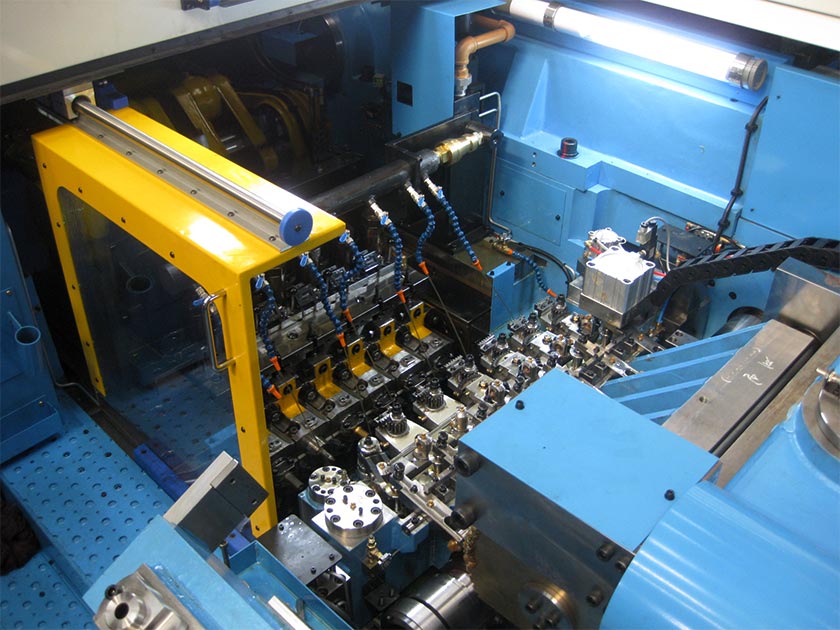

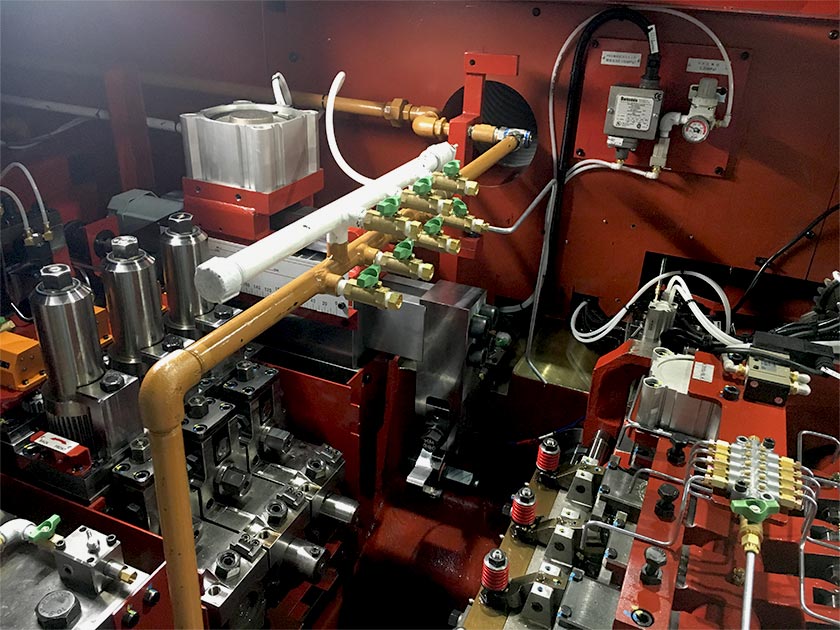

「圧造」も「切削」も「溶接」もできる製造力複合加工や広い視野での工程設計が可能

ねじの製造に必要な「圧造」も「切削」も「溶接」もできる製造ノウハウを備えています。それらを合わせた「複合加工」が可能です。

圧造+切削+溶接⇒複合品

それぞれの加工技術の蓄積があるから、それぞれの加工特性を活かして工程設定できます。

たとえば

- case精度要求が厳しい製品の製造

-

【問題点】

「圧造加工」だけで製造した場合、金型への負荷が高くなり、金型寿命の低下・設備停止の増加でコストアップと品質低下も考えられました。

【解決案】

「圧造加工」を「切削加工」に切り替えて製造することで、金型への負荷を軽減し、圧造コストを削減します。

トータルコストの削減と品質を向上させ、金型・素材に優しい加工を実現します。

様々な加工ができる設備

一貫加工に対応材料の調達から完成品検査まで

材料の調達から、完成品検査まで一貫加工に対応できます。

一貫することで加工リードタイムの短縮や、加工条件設計の短縮を可能にします。

たとえば

- 加工に適した材料の選定

- 材料に適した加工条件の設定

- 一貫加工するから、工程間のリードタイムの削減が可能

- 一貫加工することでトレーサビリティを確保、品質管理を実現

- 一貫加工例

- 圧造

- タップ

- スポット溶接(→めっき)

-

フォーマーでナット作成、タップでネジ切。

スポット溶接でキャップを溶着して完成。日本で最初にJIS3形キャップナットを製造した実績。自動車から建築まで、幅広い分野で活躍する実績と信頼のキャップナットです。

- 一貫加工例

- 圧造

- タップ

- 転造(→めっき)

-

フォーマーでナット形状を成形後、タップでネジ切。

その後、特殊八角形形状のローレット部を転造で成形。異形状である特殊八角形形状を圧造で加工するノウハウ。ローレット部を転造で加工するノウハウ。当社のノウハウの蓄積で、開発品の製造を可能にしました。

- 一貫加工例

- 圧造

- 切削(→めっき)

-

フォーマーでブッシュ成形後に溝切の切削加工

以前は、圧造という製造方法でセレーションの精度を確保すること、ブッシュ球面の精度を確保することが困難でした。当社では、30年前から圧造による製造を開始、ブッシュ成形のノウハウを蓄積しています。

- 一貫加工例

- 圧造

- 切削

- 転造(→熱処理→めっき)

-

圧造と切削を絡めて複雑形状を製造。

該当の形状を圧造だけで加工しようとすると、精度確保が難しく金型にも大きな負荷がかかることで、金型寿命が短くなります。圧造・切削それぞれのノウハウから、製造の最適化を検討。目的形状を成形するために、最適な製造工程を提案します。

- 一貫加工例

- ヘッダー

- リヘッダ―(→熱処理)

- 転造

-

切削加工を行わずに、塑性加工だけで複雑形状を成形。

通常だと軸部のくびれを切削で加工することとなり、加工費が高く、歩留まりも悪くなります。当初は形状のVA(軽量化)からの提案でしたが、リヘッダ―を使うことで、軸部切削レスを達成しました。

- 一貫加工例

- 切削

- 洗浄

- バリ取り

- 溶接

- ひずみ取り

-

ステンレスパイプを切削し、ステンレスプレートをTIG溶接で溶着。

TIG溶接では、溶着強度要求が高いので、溶接条件を設定し、電流などパラメータで溶接条件を管理。引張試験機で溶接剥がれを評価し、溶着強度保証を行っています。

鉄も非鉄金属も加工できる鉄/アルミ/ステンレス/チタン

鉄はもちろん、アルミ、ステンレス、チタンの加工ができます。

【製品例】

- 高強度ステンレスボルト

- チタンキャップナット

- アルミボルト

たとえば

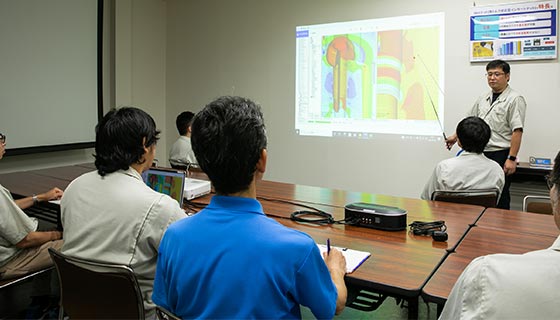

- case難加工材料や新素材の加工技術開発に対する取り組み

-

開発部門と連携して検証しています。

(FEM解析による加工検証と実機による加工検証)新素材の加工への取り組みの幅を拡げています。

開発部門と連携

- case素材特性に合わせた金型設計・製作の実現

- 素材に合わせた金型構造、金型材料、コーティングなど、専門集団の金型ノウハウが最適な金型製作を実現します。

金型製作も内製で可能自社工場で安定供給・迅速対応

自社内に金型製作工場を保有しています。

金型製作も内製で対応可能です。

リードタイムの短縮や迅速な品質改善が可能です。

たとえば

- case新製品

-

製品作り込み段階で、金型修正が必要。

- 即日修正できます

- 立上リードタイムの削減が可能です

- case量産品

-

金型にトラブルがあっても、即日修正対応できる。

- 迅速に品質改善できます

- 納期遅れになることを防ぎます

ボルトもナットも製造できるノウハウ・強み

専門集団のノウハウで製造する「ボルト」と「ナット」。どちらも製造できる秘密があります。

実は「ボルト」と「ナット」の作り方には違いがあります。

| 材料が違う |

生産技術に差がある

各々の材料の特性(熱処理性、加工性など)を活かした最適な材料選定が可能だから製造できる |

|---|

| 製造設備が違う |

ヘッダとフォーマ、転造とタップ

コスト、品質、精度を考慮して、設備の特性を活かした工程の設定が可能だから製造できる |

|---|

| 工法・工程の組み合わせが違う | 専門集団だから、加工ノウハウを融合した最適な工程設計、金型設計が可能だから製造できる |

|---|

保有設備一覧

| 設備名称 | 仕様 | 保有台数 |

|---|---|---|

| パーツフォーマー | 5D-5B | 2台 |

| 6D-6B | 7台 | |

| ヘッダー | 1D-2B | 1台 |

| 2D-2B | 8台 | |

| 2D-3B | 4台 | |

| 3D-3B | 1台 | |

| 4D-4B | 2台 | |

| ローリング | 板ダイス式 | 6台 |

| ロータリー式 | 6台 | |

| タッパ― | 17台 | |

| NC旋盤 | 14台 | |

| 自動盤 | 4台 | |

| プロジェクション溶接機 | 12台 | |

| TIG溶接機 | 1台 | |

| センタレス研削盤 | 1台 | |

| トリーマー | 1台 | |

| リヘッダー | 1台 |

- ねじ製造技術のキホン[圧造編]第一工業のねじ製造技術

- 「ボルト」も「ナット」も製造する第一工業が、ねじ製造技術のキホン「圧造加工」についてまとめました。「ボルト」と「ナット」それぞれの加工工程を写真付きで分かりやすく説明します。「圧造加工」のキホンがわかる技術資料です。

![ねじ製造技術のキホン[圧造編]第一工業のねじ製造技術](/img/about_technology/technology_pdfimg_heading.png)

- ご紹介PDFをみる

- ねじ製造技術のキホン[切削・溶接編]第一工業のねじ製造技術

- 「切削」も「溶接」も行う第一工業が、ねじ製造技術のキホン「切削加工」「溶接加工」についてまとめました。各加工工程を写真付きで分かりやすく説明します。改善事例も掲載。ねじ製造の「切削加工」・「溶接加工」のキホンがわかる技術資料です。

![ねじ製造技術のキホン[切削・溶接編]第一工業のねじ製造技術](/img/about_technology/technology_pdfimg_cutting_welding.png)

- ご紹介PDFをみる

会員登録ログイン

資料ダウンロードにはパスワードが必要です。

会員パスワードをご入力ください。

新規会員登録をする

会員登録フォーム

下記よりご登録いただいたメールアドレス宛てに会員パスワードを送らせていただきます。

※半角英数字でご入力ください

会員登録フォーム:確認画面

ご入力内容に間違いなければ「送信」ボタンを押してください。