Blog

ねじのお役立ち情報

ボルトとナットの作り方の違いがわかります。

ねじ製造技術のキホン「圧造技術」の基礎がわかる『技術資料』です。

同じ「ねじ」でもボルトとナットでは、材料も製造設備も製造工程も違います。

ボルトもナットも製造する締結部品の専門集団が、ボルトとナットの作り方を解説します。

ねじ製造技術のキホン「圧造加工」とは

「圧造加工」は、凹型の金型 ダイス に金属材料を詰めて、凸形の金型 パンチ で押しつぶして成形する

加工法です。

金属材料に熱を加えない「冷間圧造」と、材料を加熱して加工する「熱間/温間圧造」があります。

「圧造加工」は、ボルトやナットなどのねじ製品を製造する基本技術です。

ボルト製造用に使用する設備: ヘッダー

ナット製造用に使用する設備: フォーマー(ホーマー)

ボルトもナットも製造する第一工業は、両方の設備を保有し、それぞれの特徴を活かして製造しています。

専門集団の生産技術力・製造技術力は、こちらからご覧ください。

圧造加工の長所と短所

塑性加工技術である圧造加工には、次の長所と短所があります。

長所

- 材料の無駄が少ない

- 加工硬化・ファイバーフローの保護で、強度アップ

- 生産性が高い

短所

- 小ロットには不向き

- 金型のイニシャルコストと製作リードタイムが必要

詳しい内容を、図解しています。

ねじ製造技術のキホン「圧造編」でご覧ください。

圧造加工の種類

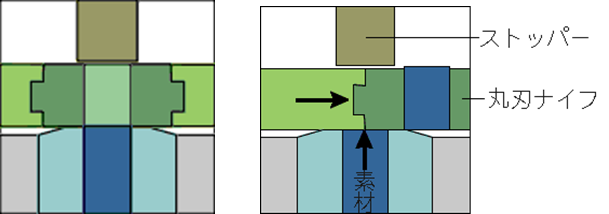

|

【切断】 素材をダイス、ナイフの中に通過させストッパーに当てて、ナイフを径方向に可動することで破断させる |

|

|

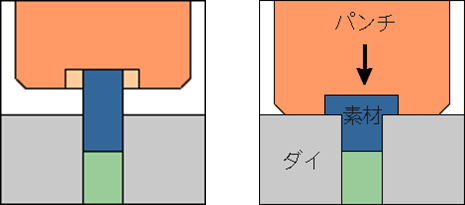

【据込み】 素材の一部または全部を軸方向に圧縮し、材料を軸と直角方向に広げる |

|

|

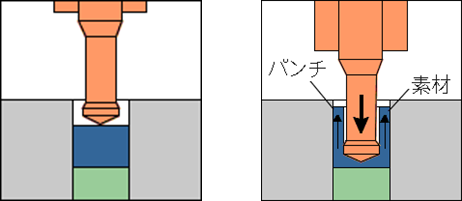

【後方押し出し】 ダイス内に置かれた素材をパンチで圧縮し、パンチとダイスの隙間、またはパンチ内の隙間に材料を流動させて、円筒・軸上の製品を作る |

|

|

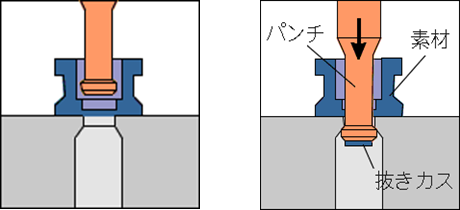

【穴抜き】 後方押出し加工によって穴あけされたブランク(製品)を適度な抜き代で打ち抜き、パイプ状に貫通させる |

|

その他にも、ボルト製造に関わる圧造加工の種類なども図解付きで解説しています。

詳しくは、ねじ製造技術のキホン「圧造編」でご覧ください。

また、資料では、ボルトやナットの成型工程を、製品や設備の写真付きで解説しています。

加工工程サンプルも掲載。ぜひご覧ください。

FEM解析による圧造シミュレーション

第一工業では、FEM解析を工程設計や金型設計に活用。

FEM解析で「圧造シミュレーション」を実施して実現しました。

- 解析上で圧造条件の絞り込み

- 新製品設計時などの試作時間や試作用金型費の削減

- 量産品の金型改善

FEM解析も活用して取り組んだ改善事例(金型寿命6.5倍向上、コスト削減▲80%)も掲載。

ねじ製造技術のキホン「圧造編」でご覧ください。

第一工業では、FEM解析を駆使した「解析力」で「最適な締結」をご提案しています。

開発/設計段階では

- 性能確保のために開発工程にフィードバックする

- 量産化したときのトラブル回避のために、設計工程にフィードバックする

製造検討段階では

- 量産時にも性能確保できるか

- 生産性を確保して、精度の高い成形が可能か

「FEM解析結果」を活用した解析力を駆使して、製品開発/製造に取り組んでいます。

詳しくは、専門集団による開発・設計・評価をご覧ください。